- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

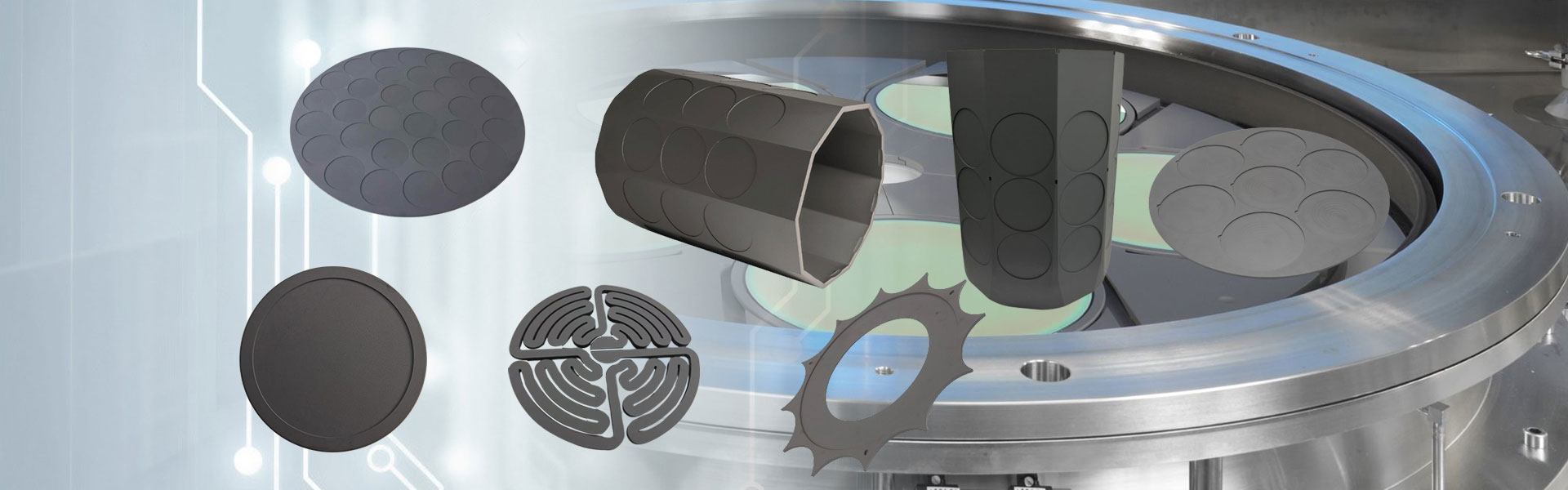

SiC dutxa-buru sendoa

Solid SiC dutxa-burua erdieroaleen fabrikazioan osagai erabakigarria da, lurrun-deposizio kimikoko (CVD) prozesuetarako bereziki diseinatua. Semicorex-ek, materialen teknologia aurreratuen liderra denak, SiC solidoko dutxa-buruak eskaintzen ditu, gas aitzindariak substratuaren gainazaletan hobeto banatzea ziurtatzen dutenak. Zehaztasun hori ezinbestekoa da kalitate handiko eta prozesatzeko emaitza koherenteak lortzeko.**

Bidali kontsulta

Solid SiC dutxa-buruaren ezaugarri nagusiak

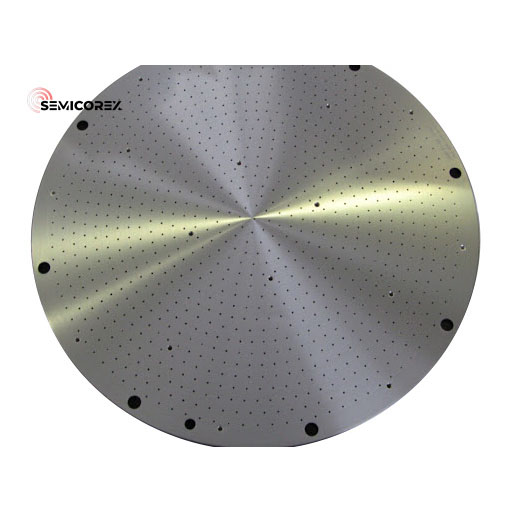

1. Gas aurrekarien banaketa uniformea

Solid SiC Dutxa Buruaren funtzio nagusia CVD prozesuetan zehar aitzindariak gasak uniformeki banatzea da. Banaketa berdin hori ezinbestekoa da oble erdieroaleetan eratutako film meheen koherentzia eta kalitatea mantentzeko.

2. Ihinztatzeko efektu egonkorrak eta fidagarriak

Solid SiC Dutxa Buruaren diseinuak ihinztadura efektu egonkorra eta fidagarria bermatzen du. Fidagarritasun hori funtsezkoa da prozesatzeko emaitzen uniformetasuna eta koherentzia bermatzeko, oinarrizkoak baitira kalitate handiko erdieroaleen fabrikaziorako.

CVD Bulk SiC osagaien abantailak

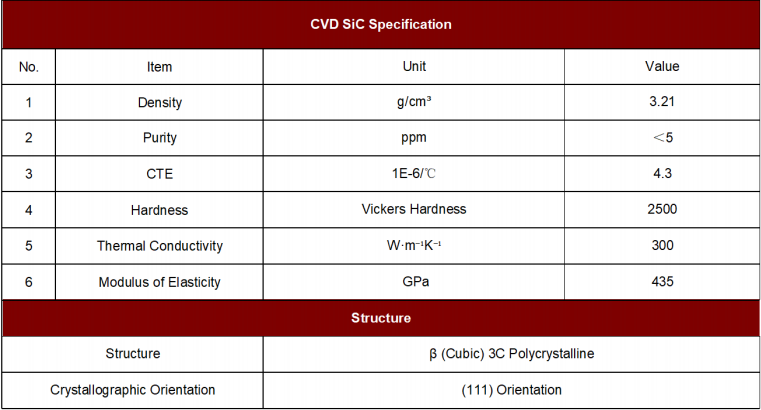

CVD ontziratu SiC-ren propietate bereziek nabarmen laguntzen dute Solid SiC Dutxa Buruaren eraginkortasunari. Propietate hauek honako hauek dira:

1. Dentsitate handiko eta higadura erresistentzia

CVD ontziratu gabeko SiC osagaiek 3,2 g/cm³-ko dentsitate handia dute, higadurari eta inpaktu mekanikoari erresistentzia bikaina eskaintzen diotelarik. Iraunkortasun horrek bermatzen du Solid SiC Dutxa Buruak etengabeko funtzionamenduaren zorroztasuna jasan dezakeela erdieroaleen ingurune zorrotzetan.

2. Goi-eroankortasun termikoa

300 W/m-K-ko eroankortasun termikoarekin, ontziratu gabeko SiC-k beroa modu eraginkorrean kudeatzen du. Propietate hau funtsezkoa da muturreko ziklo termikoen eraginpean dauden osagaientzat, gehiegi berotzea ekiditen baitu eta prozesuaren egonkortasuna mantentzen baitu.

3. Aparteko Erresistentzia Kimikoa

SiC-ren erreaktibotasun baxuak akuaforteko gasekin, hala nola kloroan eta fluoroan oinarritutako produktu kimikoekin, osagaien bizitza luzea bermatzen du. Erresistentzia hau ezinbestekoa da SiC Solido Dutxa Buruaren osotasuna mantentzeko ingurune kimiko gogorretan.

4. Erresistentzia pertsonalizagarria

CVD bulk SiC-ren erresistibitatea 10^-2 eta 10^4 Ω-cm arteko tartean egokitu daiteke. Egokigarritasun horri esker, Solid SiC Dutxa Buruak grabaketa eta erdieroaleen fabrikazio-baldintza zehatzak bete ditzake.

5. Dilatazio termikoaren koefizientea

4,8 x 10^-6/°C (25-1000°C) hedapen termikoko koefizientea du, CVD bulk SiC-k shock termikoari aurre egiten dio. Erresistentzia honek dimentsio-egonkortasuna bermatzen du berotze- eta hozte-ziklo azkarrean, osagaien hutsegiteak saihestuz.

6. Iraunkortasuna Plasma Inguruneetan

Prozesu erdieroaleetan, plasma eta gas erreaktiboekiko esposizioa saihestezina da. CVD ontziraturiko SiC-ren korrosioarekiko eta degradazioarekiko erresistentzia handiagoak ordezkapenaren maiztasuna eta mantentze-kostu orokorrak murrizten ditu.

Erdieroaleen fabrikaziorako aplikazioak

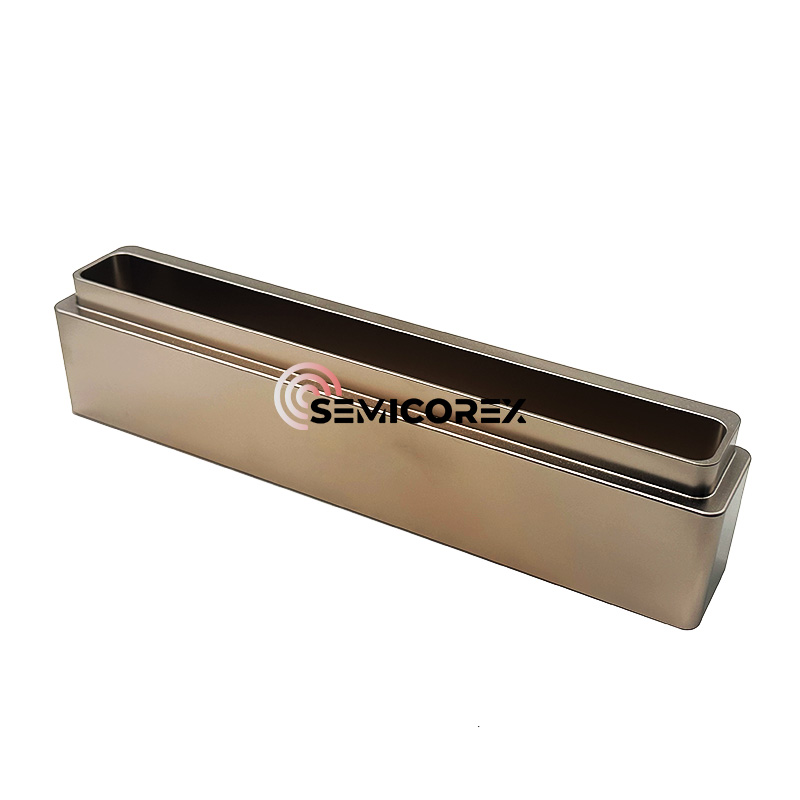

1. Lurrun-deposizio kimikoa (CVD)

CVD prozesuetan, SiC Solido Dutxa Buruak paper garrantzitsua betetzen du gasaren banaketa uniformea eskainiz, eta hori ezinbestekoa da kalitate handiko film meheak ipintzeko. Ingurune kimiko eta termiko gogorrak jasateko duen gaitasunak ezinbestekoa da aplikazio honetan.

2. Aguaforte-prozesuak

Solid SiC Dutxa Buruaren erresistentzia kimikoak eta egonkortasun termikoak grabatzeko aplikazioetarako egokia da. Bere iraunkortasunak grabaketa-prozesuetan ohikoak diren produktu kimiko eta plasma-baldintza oldarkorrak kudeatu ditzakeela bermatzen du.

3. Kudeaketa Termikoa

Erdieroaleen fabrikazioaren barruan, kudeaketa termiko eraginkorra funtsezkoa da. Solid SiC Dutxa Buruaren eroankortasun termiko altuak beroa modu eraginkorrean xahutzen laguntzen du, prozesuan parte hartzen duten osagaiak funtzionamendu-tenperatura seguruetan mantentzen direla bermatuz.

4. Plasma Prozesatzea

Plasma prozesatzeko, Solid SiC Shower Head-ek plasmak eragindako degradazioarekiko duen erresistentziak iraupen luzeko errendimendua bermatzen du. Iraunkortasun hori funtsezkoa da prozesuaren koherentzia mantentzeko eta ekipoen hutsegiteen ondorioz geldialdi-denborak minimizatzeko.