- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

SiC zeramika: Erdieroaleen fabrikazioan doitasun handiko osagaietarako ezinbesteko materiala

2024-08-08

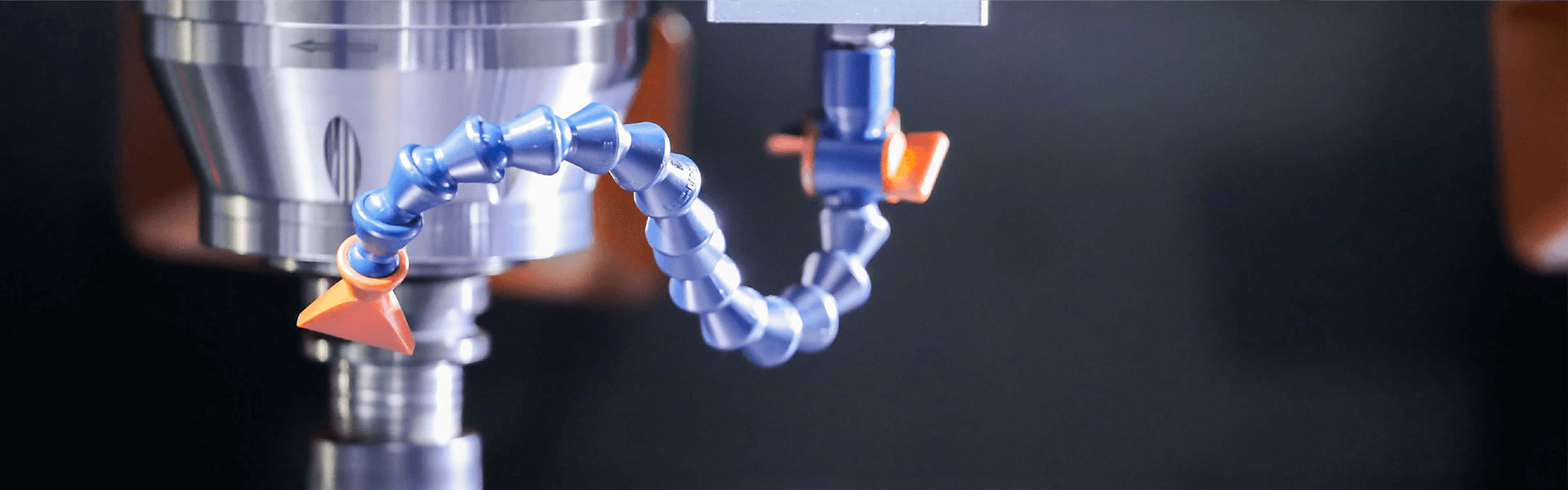

SiC-k propietate desiragarrien konbinazio berezia du, besteak beste, dentsitate handia, eroankortasun termiko handia, toleste-indar handia, elastikotasun modulu handia, korrosioarekiko erresistentzia handia eta tenperatura altuko egonkortasun bikaina. Makurtze-tentsioaren deformazioaren eta tentsio termikoaren aurkako erresistentziari esker, obleen epitaxia eta akuafortea bezalako fabrikazio prozesu kritikoetan aurkitzen diren ingurune gogor, korrosibo eta ultra-altuko inguruneetarako oso egokia da. Ondorioz, SiC-k aplikazio zabalak aurkitu ditu erdieroaleen fabrikazio-etapa ezberdinetan, besteak beste, artezketa eta leunketa, prozesamendu termikoa (erretokitzea, oxidazioa, difusioa), litografia, deposizioa, akuafortea eta ioien inplantazioa.

1. Artezketa eta leuntzea: SiC Artezteko Susceptors

Lingotea moztu ondoren, obleek sarritan ertz zorrotzak, errebak, txirbilak, mikro-arraildurak eta beste akats batzuk erakusten dituzte. Akats horiek obleen indarra, gainazalaren kalitatea eta ondorengo prozesatzeko urratsak arriskuan jar ez daitezen, artezketa prozesu bat erabiltzen da. Artezketa obleen ertzak leuntzen ditu, lodiera-aldaketak murrizten ditu, gainazaleko paralelismoa hobetzen du eta xerra-prozesuak eragindako kalteak kentzen ditu. Ehotzeko plakak erabiliz alde biko artezketa da metodorik ohikoena, plakaren materialaren, artezketa-presioaren eta biraketa-abiaduraren etengabeko aurrerapenekin obleen kalitatea etengabe hobetuz.

Alde biko artezteko mekanismoa

Tradizionalki, artezteko plakak batez ere burdinurtuaz edo karbono-altzairuz egiten ziren. Dena den, material hauek bizi-iraupen laburrak, hedapen termiko koefiziente handiak eta higadura eta deformazio termikorako suszeptibilitatea jasaten dute, batez ere abiadura handiko artezketan edo leuntzean, eta zaila da obleen lautasun eta paralelismo koherentea lortzea. SiC zeramikazko artezteko plaken etorrerak, beren aparteko gogortasuna, higadura-tasa baxua eta hedapen termikoko koefizientea silizioarekin bat datozenak, burdinurtu eta karbono altzairuaren pixkanaka ordezkatzea ekarri du. Propietate horiei esker, SiC artezteko plakak bereziki abantailatsuak dira abiadura handiko artezketa eta leunketa prozesuetarako.

2. Prozesamendu termikoa: SiC obleen garraiatzaileak eta erreakzio-ganberaren osagaiak

Prozesamendu termikoko urratsak, hala nola, oxidazioa, difusioa, erretiroa eta aleazioa obleen fabrikazioan funtsezkoak dira. SiC zeramikazko osagaiak funtsezkoak dira prozesu hauetan, batez ere obleen eramaile gisa prozesatzeko urratsen artean garraiatzeko eta prozesatzeko ekipoen erreakzio-ganberen osagai gisa.

(1)Zeramikazko amaierako efektuak (besoak):

Siliziozko obleak ekoizten direnean, tenperatura altuko prozesamendua behar da askotan. Amaierako efektore espezializatuz hornitutako beso mekanikoak normalean erabiltzen dira obleak erdieroaleak garraiatu, maneiatu eta kokatzeko. Beso hauek gela garbietan funtzionatu behar dute, sarritan hutsean, tenperatura altuetan eta gas korrosiboen inguruneetan, erresistentzia mekaniko handia, korrosioarekiko erresistentzia, tenperatura altuko egonkortasuna, higadura erresistentzia, gogortasuna eta isolamendu elektrikoa eskatzen dituztenak. Fabrikatzeko garestiagoak eta zailagoak diren arren, SiC zeramikazko besoek alumina alternatibak gainditzen dituzte baldintza zorrotz horiek betetzeko.

Semicorex SiC zeramikazko amaiera-eragilea

(2) Erreakzio ganberaren osagaiak:

Prozesamendu termikoko ekipoek, hala nola oxidazio-labeak (horizontalak eta bertikalak) eta Prozesamendu Termiko Azkarra (RTP) sistemak, tenperatura altuetan funtzionatzen dute, eta errendimendu handiko materialak behar dituzte barne osagaietarako. Garbitasun handiko SiC sinterizatuko osagaiak, haien erresistentzia, gogortasuna, elastikotasun modulua, zurruntasuna, eroankortasun termikoa eta hedapen termiko koefiziente baxua dutenak ezinbestekoak dira sistema hauen erreakzio-ganberak eraikitzeko. Osagai nagusiak itsasontzi bertikalak, idulkiak, forru-hodiak, barne-hodiak eta baffle-plakak dira.

Erreakzio Ganberaren Osagaiak

3. Litografia: SiC etapak eta zeramikazko ispiluak

Litografiak, erdieroaleen fabrikazioaren urrats kritikoa, sistema optiko bat erabiltzen du obleen gainazalean argia fokatu eta proiektatzeko, zirkuitu ereduak transferituz gero grabatzeko. Prozesu honen zehaztasunak zirkuitu integratuen errendimendua eta etekina zuzenki agintzen du. Txirbilak fabrikatzeko ekipamendurik sofistikatuenetako bat izanik, litografia-makina batek ehunka mila osagai ditu. Zirkuituen errendimendua eta zehaztasuna bermatzeko, baldintza zorrotzak ezartzen dira litografia-sistemako elementu optikoen zein osagai mekanikoen zehaztasunari. SiC zeramikak ezinbesteko zeregina betetzen du arlo honetan, batez ere obleen etapetan eta zeramikazko ispiluetan.

Litografia Sistemaren Arkitektura

(1)Ostia etapak:

Litografia-etapak obleari eusteaz eta esposizioan zehar mugimendu zehatzak egiteaz arduratzen dira. Esposizio bakoitzaren aurretik, oblea eta eszena nanometroko zehaztasunarekin lerrokatu behar dira, eta ondoren fotomaskararen eta eszenatokiaren arteko lerrokadura egin behar da ereduen transferentzia zehatza bermatzeko. Honek agertokiaren kontrol automatizatu azkarra, leuna eta oso zehatza behar du nanometro mailako zehaztasunarekin. Eskakizun horiei erantzuteko, litografia-faseek SiC zeramika arinak erabiltzen dituzte sarritan, dimentsio-egonkortasun apartarekin, hedapen termiko koefiziente baxuekin eta deformazioarekiko erresistentziarekin. Horrek inertzia gutxitzen du, motorraren karga murrizten du eta mugimenduaren eraginkortasuna, kokapen-zehaztasuna eta egonkortasuna hobetzen ditu.

(2)Zeramikazko ispiluak:

Oblea fasearen eta erretikula fasearen arteko mugimendu-kontrol sinkronizatua funtsezkoa da litografian, prozesuaren zehaztasun eta etekin orokorrari zuzenean eragiten diona. Eszenatokiko ispiluak etapa eskaneatzeko eta kokatzearen feedback neurtzeko sistemaren osagaiak dira. Sistema honek interferometroak erabiltzen ditu eszenatokiko ispiluetatik islatzen diren neurketa-izpiak igortzeko. Isletako izpiak Doppler printzipioa erabiliz aztertuz, sistemak denbora errealean kalkulatzen ditu etaparen posizio-aldaketak, mugimenduaren kontrol-sistemari feedbacka emanez, oblea etaparen eta erretikula etaparen arteko sinkronizazio zehatza bermatzeko. SiC zeramika arinak aplikazio honetarako egokiak diren arren, osagai konplexu horiek fabrikatzeak erronka handiak ditu. Gaur egun, zirkuitu integratuko ekipoen fabrikatzaile nagusiek beira zeramika edo kordierita erabiltzen dute horretarako. Hala ere, materialen zientzian eta fabrikazio tekniketan egindako aurrerapenekin, Txinako Eraikuntzako Materialen Akademiako ikertzaileek arrakastaz fabrikatu dituzte tamaina handiko SiC zeramikazko ispilu, forma konplexuko, arin eta guztiz itxiak eta litografia aplikazioetarako egitura-funtziozko beste osagai optiko batzuk.

(3)Photomask film meheak:

Fotomaskarak, erretikulu bezala ere ezagunak, argia selektiboki transmititzeko eta material fotosentikorren gainean ereduak sortzeko erabiltzen dira. Hala ere, EUV argiaren irradiazioak fotomaskararen beroketa nabarmena eragin dezake, 600 eta 1000 gradu Celsius arteko tenperaturara iritsiz, kalte termikoak eraginez. Hori arintzeko, SiC film mehe bat maiz jartzen da fotomaskaran bere egonkortasun termikoa hobetzeko eta degradazioa saihesteko.

4. Plasma-grabatzea eta deposizioa: foku-eraztunak eta beste osagai batzuk

Erdieroaleen fabrikazioan, grabatze-prozesuek gas ionizatuetatik (adibidez, fluoroa duten gasetatik) sortutako plasmak erabiltzen dituzte obleen gainazaletik nahi gabeko materiala selektiboki kentzeko, nahi diren zirkuitu ereduak atzean utziz. Film meheen deposizioa, berriz, metalezko geruzen artean material isolatzaileak metatzea dakar geruza dielektrikoak eratzeko, alderantzizko grabaketa prozesu baten antzera. Bi prozesuek plasma teknologia erabiltzen dute, ganberako osagaientzat korrosiboa izan daitekeena. Hori dela eta, osagai hauek plasmaren erresistentzia bikaina, fluoroa duten gasekiko erreaktibotasun txikia eta eroankortasun elektriko baxua behar dituzte.

Tradizionalki, grabatzeko eta deposizioko ekipoetako osagaiak, hala nola foku-eraztunak, silizioa edo kuartzoa bezalako materialen bidez fabrikatzen ziren. Dena den, zirkuitu integratuaren (IC) miniaturizaziorako bultzada etengabeak nabarmen handitu du grabaketa prozesu zehatzen eskaria eta garrantzia. Miniaturizazio honek energia handiko plasmak erabiltzea eskatzen du mikro-eskala grabatu zehatza lortzeko, ezaugarri tamaina txikiagoak eta gailuen egitura gero eta konplexuagoak lortzeko.

Eskaera horri erantzunez, Lurrun Kimikoen Deposizioa (CVD) silizio karburoa (SiC) estaldurak eta osagaiak grabatzeko eta deposizioko ekipoetan hobetsitako material gisa agertu da. Bere propietate fisiko eta kimiko gorenek, garbitasun eta uniformetasun handikoak barne, aplikazio zorrotz honetarako oso egokia da. Gaur egun, grabaketa-ekipoetako CVD SiC osagaiak foku-eraztunak, gas-dutxa-buruak, platerak eta ertz-eraztunak dira. Deposizio-ekipoetan, CVD SiC erabiltzen da ganberen estalkietarako, estalkietarako eta SiCz estalitako grafitoaren susceptoretarako.

Focus Eraztuna eta SiC estalitako grafito susceptor

CVD SiC-k kloroan eta fluoroan oinarritutako grabazio-gasekin duen erreaktibitate baxuak, bere eroankortasun elektriko baxuarekin batera, material aproposa da plasma grabatzeko ekipoetako foku-eraztunak bezalako osagaietarako. Foku-eraztun bat, oblearen periferiaren inguruan kokatuta, plasma oblearen gainazalera bideratzen duen osagai kritikoa da, eraztunari tentsio bat aplikatuz, horrela prozesatzeko uniformetasuna hobetuz.

IC miniaturizazioak aurrera egin ahala, grabatze-plasmen potentzia eta energia-eskakizunak gora egiten jarraitzen dute, bereziki Akoplatutako Plasma Capacitively (CCP) grabaketa-ekipoetan. Ondorioz, SiC-n oinarritutako foku-eraztunak hartzea azkar handitzen ari da, gero eta erasokorragoak diren plasma-ingurune hauek jasateko duten gaitasunagatik.**

Semicorex-ek, esperientziadun fabrikatzaile eta hornitzaile gisa, grafito eta zeramikazko material berezituak eskaintzen ditu erdieroale eta fotovoltaiko industriarako. Kontsultarik baduzu edo xehetasun gehiago behar badituzu, ez izan zalantzarik eta jarri gurekin harremanetan.

Harremanetarako telefono zenbakia +86-13567891907

Posta elektronikoa: sales@semicorex.com