- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Zein erronka daude SiC fabrikazioan?

2025-01-06

SiC ibilgailu elektrikoetan (EV) erabiltzen da trakzio-inbertsoreetarako eta ontziko kargagailuetarako, baita azpiegitura-aplikazioetan ere, hala nola DC kargagailu azkarrak, eguzki-inbertsoreak, energia biltegiratzeko sistemetan eta etenik gabeko elikadura-hornidurak (UPS). Mende bat baino gehiago ekoizpen masiboan erabili arren —hasieran material urratzaile gisa—, SiC-k tentsio handiko eta potentzia handiko aplikazioetan ere errendimendu bikaina erakutsi du.

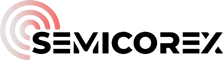

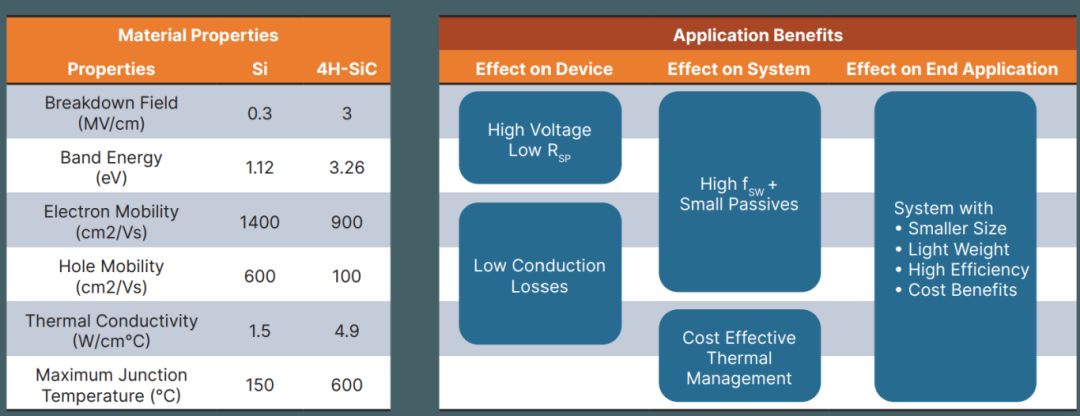

Propietate fisikoen ikuspegitik,silizio karburoaeroankortasun termiko handia, elektroien desbideratze-abiadura saturatu handia eta matxura handiko eremu elektrikoa erakusten ditu (1. Irudian ikusten den bezala). Ondorioz, silizio-karburoan oinarritutako sistemek energia-galerak nabarmen murrizten dituzte eta funtzionamenduan zehar kommutazio-abiadura azkarragoak lor ditzakete. Silizio MOSFET eta IGBT gailu tradizionalekin alderatuta, silizio karburoak abantaila hauek eman ditzake tamaina txikiagoetan, eraginkortasun handiagoa eta errendimendu handiagoa eskainiz.

1. irudia: Silizioaren eta banda zabaleko materialen ezaugarriak

Silizio-karburoaren funtzionamendua mugak gaindi ditzakesilizioa, siliziozko IGBT-ak baino maiztasun operatiboak baino altuagoak izanik, eta potentzia-dentsitatea nabarmen hobetu dezake.

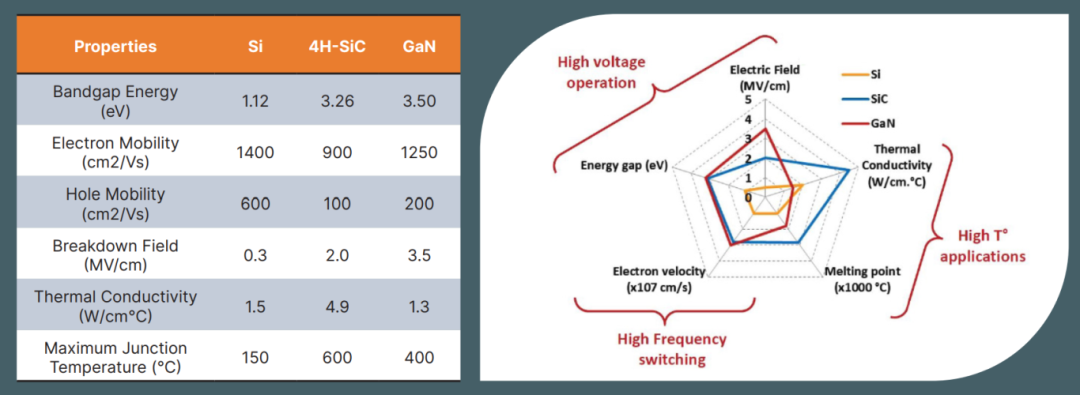

2. irudia: SiC vs Si

Zer aukerak egiten duSilizio karburoaOraina?

Fabrikatzaileentzat, silizio-karburoa abantaila lehiakor garrantzitsu gisa hautematen da. Energia-eraginkortasuneko sistemak eraikitzeko aukerak eskaintzen ditu, baizik eta sistema horien tamaina, pisua eta kostu orokorrak eraginkortasunez murrizten ditu. Hau da, siliziozko karburoa erabiltzen duten sistemak, oro har, energetikoki eraginkorragoak, trinkoagoak eta iraunkorragoak direlako silizioan oinarritutako sistemen aldean, eta diseinatzaileek kostuak murrizteko aukera ematen diete osagai pasiboen tamaina murriztuz. Zehatzago esanda, SiC gailuen bero-sorkuntza txikiagoa dela eta, funtzionamendu-tenperatura soluzio tradizionalen azpitik mantendu daiteke, 3. Irudian erakusten den moduan. Horrek sistemaren eraginkortasuna hobetzen du, fidagarritasuna areagotzen du eta ekipoen bizitza luzatzen du.

3. irudia: Silizio-karburoaren aplikazioen abantailak

Diseinu eta fabrikazio fasean, txirbilak lotzeko teknologia berriak hartzeak, hala nola sinterizazioa, beroaren xahupen eraginkorragoa erraztu eta konexioaren fidagarritasuna bermatu dezake. Siliziozko gailuekin alderatuta, SiC gailuek tentsio handiagoan funtziona dezakete eta kommutazio-abiadura azkarragoak eskaintzen dituzte. Abantaila hauei esker, diseinatzaileek sistema mailan funtzionaltasuna nola optimizatu birpentsatu dezakete kostuen lehiakortasuna areagotuz. Gaur egun, errendimendu handiko gailu askok SiC teknologia erabiltzen ari dira, siliziozko karburozko diodoak, MOSFETak eta moduluak barne.

Silizio-materialekin alderatuta, SiC-ren errendimendu handiagoak aukera zabalak irekitzen ditu sortzen ari diren aplikazioetarako. SiC gailuak normalean 650V baino gutxiagoko tentsioetarako diseinatuta daude, eta batez ere 1200V-tik gorakoak, SiC aplikazio askotarako hobetsitako aukera bihurtzen da. Eguzki-inbertsoreak, EV kargatzeko estazioak eta AC-ko DC bihurtze industriala bezalako aplikazioak pixkanaka SiC teknologiarantz aldatzea espero da. Beste aplikazio-eremu bat egoera solidoko transformadoreak dira, non dauden kobrea eta transformadore magnetikoak pixkanaka SiC teknologiarekin ordezkatuko diren, potentzia transmisioan eta bihurtzean eraginkortasun eta fidagarritasun handiagoa eskainiz.

Fabrikazio erronkak zer egiten duenSilizio karburoaAurpegia?

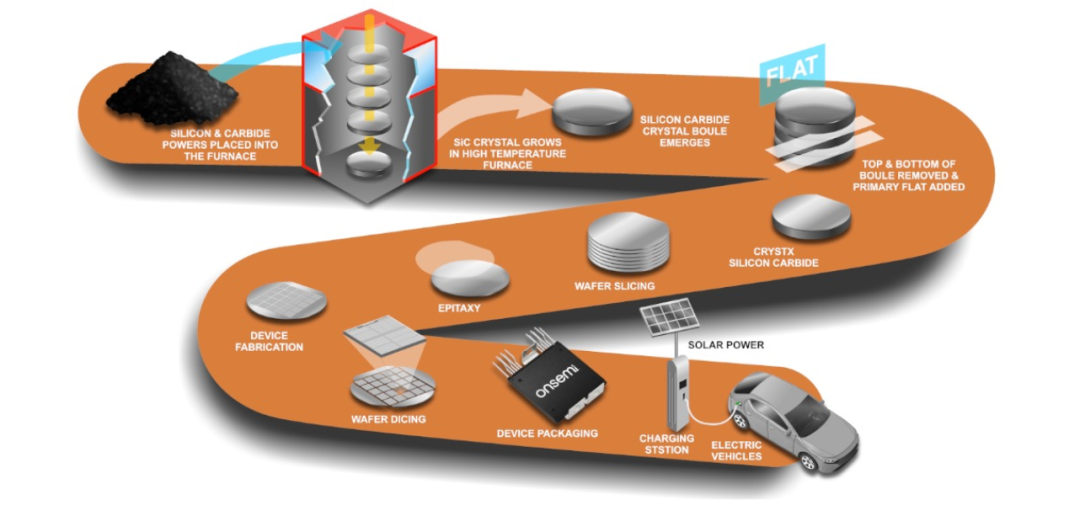

Silizio karburoak merkatu potentzial handia badu ere, bere fabrikazio-prozesuak hainbat erronka ditu. Hasieran, lehengaien garbitasuna —hots, SiC pikor edo hautsak— ziurtatu behar da. Horren ondoren, oso koherentea den SiC lingoteen ekoizpenak (4. Irudian azaltzen den bezala) ondorengo prozesatzeko fase guztietan esperientzia pilatzea eskatzen du azken produktuaren fidagarritasuna ziurtatzeko (5. Irudian ikusten den bezala).

SiC-ren erronka berezia da ez duela fase likidorik, hau da, ezin dela hazi urtze-metodo tradizionalak erabiliz. Kristalaren hazkuntza presio zehatz kontrolatuetan gertatu behar da, SiC fabrikazioa silizioa baino konplexuagoa bihurtuz. Tenperatura altuko eta presio baxuko inguruneetan egonkortasuna mantentzen bada, SiC zuzenean deskonposatuko da gas-substantziatan, fase likidorik jasan gabe.

Ezaugarri hori dela eta, SiC kristalen hazkundeak sublimazio edo lurrun-garraio fisikoa (PVT) teknikak erabiltzen ditu normalean. Prozesu honetan, SiC hautsa labe baten barruan arrago batean jartzen da eta tenperatura altuetara berotzen da (2200 °C-tik gora). SiC sublimatzen den heinean, hazi-kristal batean kristalizatzen da kristal bat eratzeko. PVT hazteko metodoaren zati erabakigarria hazi-kristala da, bere diametroa lingotearen antzekoa den. Nabarmentzekoa, PVT prozesuaren hazkunde-tasa oso motela da, gutxi gorabehera 0,1 eta 0,5 milimetro orduko.

4. Irudia: Silizio-karburoaren hautsa, lingoteak eta obleak

SiC-ren muturreko gogortasuna silizioarekin alderatuta,ostiafabrikazio-prozesua ere konplexuagoa da. SiC material oso gogorra da, eta diamante-zerrarekin ere moztea zaila da, beste material erdieroale askotatik bereizten duen gogortasuna. Gaur egun lingoteak obleetan zatitzeko hainbat metodo existitzen badira ere, metodo hauek akatsak sor ditzakete kristal bakarrean, azken materialaren kalitateari eraginez.

5. Irudia: Silizio-karburoaren fabrikazio-prozesua, lehengaietatik azken produktuetara

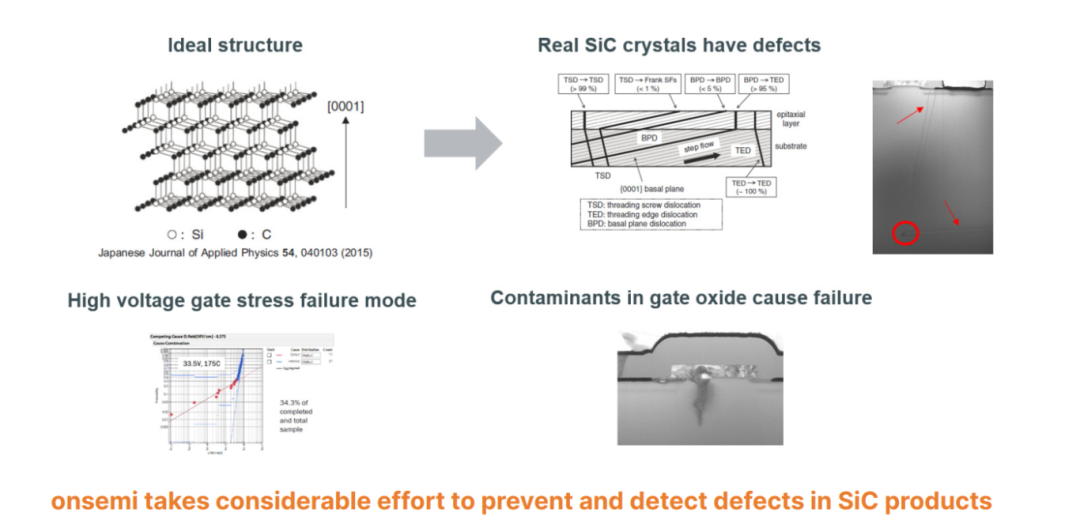

Gainera, SiC-ren eskala handiko ekoizpenak erronkak ere baditu. SiC-k berez akats gehiago ditu silizioarekin alderatuta. Bere dopatze-prozesua oso konplexua da, eta tamaina handiko eta akats baxuko SiC obleak ekoizteak fabrikazio- eta prozesatzeko kostu handiagoak dakartza. Horregatik, hasieratik garapen prozesu eraginkor eta zorrotza ezartzea funtsezkoa da kalitate handiko produktuen ekoizpen koherentea bermatzeko.

6. irudia: Erronkak - Siliziozko karburoko obleak eta akatsak

Semicorex-en espezializatuta gaudeSiC/TaC estalitako grafitoaSiC erdieroaleen fabrikazioan aplikatutako soluzioak, edozein kontsulta baduzu edo xehetasun gehiago behar badituzu, ez izan zalantzarik eta jarri gurekin harremanetan.

Harremanetarako telefonoa: +86-13567891907

Posta elektronikoa: sales@semicorex.com