- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Grafito isostatikoa ekoizteko teknologia

2024-08-23

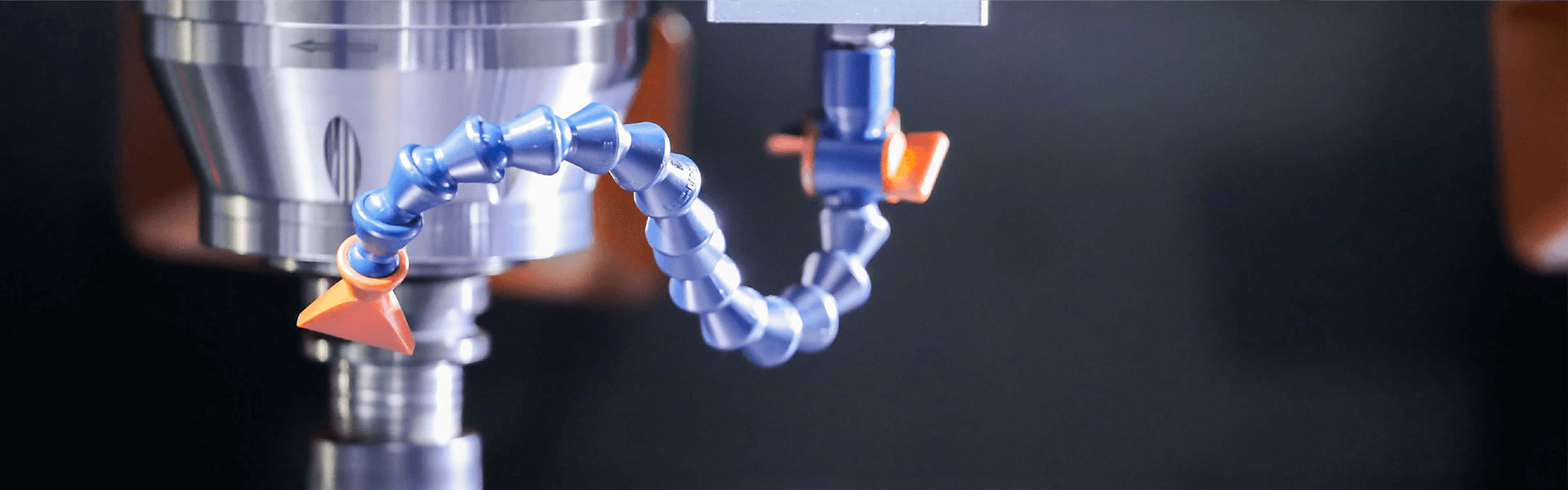

Prentsatze isostatikoen teknologia prozesu kritikoa da fabrikazioangrafito isostatikoa, neurri handi batean azken produktuaren errendimendua zehaztuz. Horrenbestez, ikerketa eta optimizazio integralagrafito isostatikoaekoizpena industrian funtsezko ardatzak izaten jarraitzen du.

Ekoizteko ohiko bi metodografito isostatikoaautosinterizazio metodo monofasikoa eta metodo bitarra dira. Fase bakarreko autosinterizazio-metodoak bitarteko faseko karbono-mikroesferak edo koke berdea erabiltzen ditu berezko lotura-osagaiekin. Material hauek prentsa isostatiko, gozogintza eta grafitizazio bidez prozesatzen dira azken produktua sortzeko. Aitzitik, metodo bitarrak zeua aglutinatzaile gisa eta koke hautsa kaltzinatua agregatu gisa erabiltzea dakar. Materialek oreketa mekanikoa, prentsa isostatikoa, labea, inpregnazioa eta grafitizazioa jasaten dituzte.

Ikerketek adierazten dute prozesu parametro ezberdinek nabarmen eragiten dutela dentsitate handiko mikroegiturangrafito isostatikoa. Dentsitate handiko prestaketangrafito isostatikoa, lehengaien aurretratamendua optimizatuz eta prozesatzeko parametroak doitzeak mikroegitura zehatz kontrola dezake. Honek porositatearen murrizketa nabarmena, kristalen lerrokatzea hobetzea eta, azken batean, grafitoaren propietate fisikoak hobetzea dakar, bere aplikazio zabalerako oinarri zientifiko bat eskainiz. Esaterako, lehengaien agregatuaren partikula-tamaina murrizteak grafitoaren poro-tamaina gutxitzen du, bere propietate mekanikoak hobetuz.

Lehengaiak eta Prozesuen Optimizazioa

Lehengaien hautaketa eta aurretratamendua

Lehengaien hautaketa eta aurretratamendua azken produktuaren errendimendua bermatzeko urrats erabakigarriak dira. Lehengaiak aukeratzerakoan, grafito naturala hobetsi ohi da sarearen egitura nahiko osatua eta eroankortasun elektriko bikainagatik. Grafito naturala hautatzerakoan, partikulen tamaina, kristalaren egitura eta ezpurutasun-edukia bezalako parametroei erreparatu behar zaie materialaren erabilera eraginkorra bermatzeko ondorengo prozesuetan. Gainera, grafito sintetikoen edo gehigarrien proportzio jakin bat sar daiteke azken produktuaren errendimendu-ezaugarri zehatzak doitzeko.

Poroen Kontrola Grafitozko Materialetan

Grafitozko materialen poroen kontrola dentsitate handiko alderdi kritikoa dagrafito isostatikoaprestatzeko prozesua, azken produktuaren dentsitatean, eroankortasun termikoan eta propietate mekanikoetan zuzenean eraginez. Poroen kontrol eraginkorrak materialaren egonkortasun mekanikoa eta eroankortasun termikoa hobetzen ditu. Hori lortzeko, neurriak hartu behar dira lehengaien aukeraketa eta aurretratamendu faseetan. Partikula uniformeak eta kristalizazio osoa dituzten lehengaiak hautatzeak hurrengo prozesuetan poroak sortzeko probabilitatea murrizten du. Gainera, aurretratamendu-urrats sakonek, esate baterako, pulberizazioa eta baheketa, partikulen uniformetasuna bermatzen dute, prentsa isostatikoan uniformetasuna lortzen laguntzen baitute.

Prozesatzeko Parametroen Optimizazioa

Prozesatzeko parametroen optimizazioak funtsezko zeregina du dentsitate handikoetangrafito isostatikoaprestatzea, azken produktuaren dentsitatean, kristalaren egituran eta propietate mekanikoetan zuzenean eraginez. Parametro horien artean, prentsa-indarraren hautaketa bereziki garrantzitsua da. Prentsa isostatikoan, indar mekanikoak grafito partikulak deformazio plastikoa jasaten ditu, eta partikulen lotura estuagoa dakar. Dentsitatea maximizatzeko, ezinbestekoa da presioa modu egokian handitzea, banaketa uniformea bermatuz, prentsaketa irregularraren ondorioz egitura-inkoherentziak saihesteko. Praktikan, esperimentazioa eta analisia egin behar dira presio-tarte optimoa, dentsitatea orekatzeko eta errendimendu mekanikoaren eskakizunak zehazteko.

Prentsatze kubikoa eta sinterizazio prozesua

Prentsatze kubikoa eta sinterizazioa funtsezko urratsak dira dentsitate handiko prestaketangrafito isostatikoa, azken produktuaren dentsitatea eta kristal-egitura zuzenean zehaztuz. Prentsatze kubikoan, indar mekanikoak deformazio plastikoa eragiten du material partikulen artean, lotura estuagoa lortuz. Prentsatze kubikoaren eraginkortasuna hobetzeko, beharrezkoa da presioa areagotzea banaketa uniformea bermatuz, prentsaketa irregularraren ondorioz egitura-inkoherentziak saihestuz. Esperimentazioaren eta analisiaren bidez, presio-tarte optimoa zehaztu behar da dentsitatea eta errendimendu mekanikoaren eskakizunak orekatzeko.

Dentsitate handiko ekoizpenagrafito isostatikoaprozesu konplexua da, lehengaien aukeraketa eta aurretratamendu zaindua, poroen kontrol zehatza eta prozesatzeko parametroen optimizazio zorrotza dakarrena. Urrats bakoitzak, lehengaien hautatzetik prentsaketa kubikoraino eta sinterizazioraino, funtsezko eginkizuna du azken produktuaren kalitatea zehazteko. Prozesu horiek ikertzen eta optimizatzen jarraituz, industriak lor dezakegrafito isostatikoapropietate fisiko hobetuekin, aplikazio ezberdinen gero eta eskakizun gero eta handiagoak asetzeko.

Semicorex-ek kalitate handikoa eskaintzen dugrafito isostatikoko zatiakerdieroaleen industriarako Galderarik baduzu edo xehetasun gehiago behar badituzu, ez izan zalantzarik eta jarri gurekin harremanetan.

Harremanetarako telefono zenbakia +86-13567891907

Posta elektronikoa: sales@semicorex.com