- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

12 hazbeteko silizio karburoko substratuen aplikazio-aurreikuspenak

2025-01-10

Zeintzuk dira 12 hazbeteko materialaren ezaugarriak eta eskakizun teknikoakSilizio-karburoaren substratuak?

A. Silizio-karburoaren oinarrizko ezaugarri fisiko eta kimikoak

Silizio karburoaren ezaugarri nabarmenenetako bat banda-zabalera zabala da, gutxi gorabehera 3,26 eV 4H-SiC-rako edo 3,02 eV 6H-SiC-rako, silizioaren 1,1 eV baino nabarmen handiagoa. Banda zabal honek SiC-k eremu elektrikoaren indar oso altuetan funtzionatzea ahalbidetzen du eta bero garrantzitsua jasaten du matxura edo matxura termikorik gabe, tentsio handiko eta tenperatura altuko inguruneetan gailu elektronikoetarako hobetsitako materiala bihurtuz.

Matxura handiko eremu elektrikoa: SiC-ren matxura handiko eremu elektrikoak (silizioarena baino 10 aldiz handiagoa dena) tentsio altuko pean egonkorki lan egiteko aukera ematen du, potentzia-dentsitate eta eraginkortasun handia lortuz potentzia-sistem elektronikoetan, batez ere ibilgailu elektrikoetan, potentzia-bihurgailuetan eta industria-industrian. elikatze iturriak.

Tenperatura altuko erresistentzia: SiC-ren eroankortasun termiko altuak eta tenperatura altuak jasateko gaitasunak (600 °C-ra edo handiagoa) aukera ezin hobea bihurtzen du muturreko inguruneetan funtzionatzeko behar diren gailuetarako, bereziki automobilgintza eta aeroespazio industrian.

Maiztasun handiko errendimendua: SiC-ren elektroien mugikortasuna silizioa baino baxuagoa den arren, nahikoa da maiztasun handiko aplikazioak onartzeko. Hori dela eta, SiC-k funtsezko zeregina du maiztasun handiko eremuetan, hala nola haririk gabeko komunikazioan, radarran eta maiztasun handiko potentzia-anplifikagailuetan.

Erradiazio-erresistentzia: SiC-en erradiazio-erresistentzia handia nabarmena da espazioko gailuetan eta energia nuklearraren elektronikan, non kanpoko erradiazioen interferentziak jasan ditzakeen materialaren errendimenduaren degradazio nabarmenik gabe.

B. 12 hazbeteko substratuen adierazle tekniko nagusiak

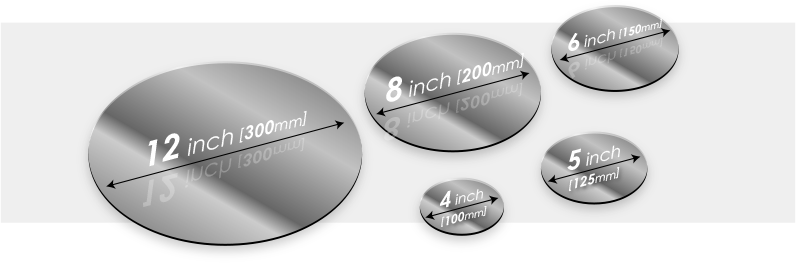

12 hazbeteko (300 mm) silizio karburoko substratuen abantailak tamaina handitzean ez ezik, baldintza tekniko integraletan ere islatzen dira, fabrikazio-zailtasuna eta azken gailuen errendimendua zuzenean zehazten dutenak.

Kristal-egitura: SiC-k bi kristal-egitura komun ditu nagusiki.4H-SiC eta 6H-SiC. 4H-SiC, elektroien mugikortasun handiagoarekin eta eroankortasun termiko bikainarekin, egokiagoa da maiztasun handiko eta potentzia handiko aplikazioetarako, eta 6H-SiC-k akatsen dentsitate handiagoa eta errendimendu elektroniko eskasagoa du, normalean potentzia baxuko eta maiztasun baxuko aplikazioetarako erabiltzen dena. 12 hazbeteko substratuetarako, funtsezkoa da kristal-egitura egokia aukeratzea. 4H-SiC, kristal-akats gutxiagorekin, egokiagoa da maiztasun handiko eta potentzia handiko aplikazioetarako.

Substratuaren gainazaleko kalitatea: substratuaren gainazaleko kalitateak eragin zuzena du gailuaren errendimenduan. Gainazalaren leuntasuna, zimurtasuna eta akatsen dentsitatea zorrotz kontrolatu behar dira. Gainazal zakar batek gailuaren kalitate kristalinoan eragina izateaz gain, gailuaren hutsegite goiztiarra ere ekar dezake. Hori dela eta, funtsezkoa da substratuaren gainazaleko leuntasuna hobetzea Leunketa Mekaniko Kimikoa (CMP) bezalako teknologien bidez.

Lodiera eta uniformetasunaren kontrola: 12 hazbeteko substratuen tamaina handitzeak lodiera-uniformitaterako eta kristal-kalitaterako eskakizun handiagoak esan nahi ditu. Lodiera ez-koherenteak estres termiko irregularra eragin dezake, gailuaren errendimenduan eta fidagarritasunean eraginez. Kalitate handiko 12 hazbeteko substratuak bermatzeko, hazkuntza zehatza eta ondorengo ebaketa eta leunketa prozesuak erabili behar dira lodieraren koherentzia bermatzeko.

C. 12 hazbeteko substratuen tamaina eta ekoizpen abantailak

Erdieroaleen industria substratu handiagoetara doan heinean, 12 hazbeteko silizio karburoko substratuek abantaila handiak eskaintzen dituzte ekoizpen eraginkortasunean eta kostu-eraginkortasunean. Tradizionalarekin alderatuta6 hazbeteko eta 8 hazbeteko substratuak, 12 hazbeteko substratuek txirbil-mozketa gehiago eman ditzakete, produkzio-exekuzio bakoitzeko ekoiztutako txirbil kopurua asko handituz, eta horrela txip-kostua nabarmen murriztuz. Horrez gain, 12 hazbeteko substratuen tamaina handiagoak plataforma hobea eskaintzen du zirkuitu integratuen ekoizpen eraginkorra lortzeko, ekoizpen-urrats errepikakorrak murriztuz eta ekoizpen-eraginkortasun orokorra hobetuz.

Nola fabrikatzen dira 12 hazbeteko silizio-karburoko substratuak?

A. Kristalaren Hazkuntza Teknikak

Sublimazio metodoa (PVT):

Sublimazio metodoa (Physical Vapor Transport, PVT) silizio-karburozko kristalen hazkuntza-teknikarik erabilienetako bat da, bereziki egokia den silizio-karburozko substratuak ekoizteko. Prozesu honetan, silizio karburoko lehengaiak tenperatura altuetan sublimatzen dira, eta karbono gaseosoa eta silizioa substratu beroan birkonbinatzen dira kristaletan hazteko. Sublimazio metodoaren abantailen artean, materialaren garbitasun handia eta kristalen kalitate ona daude, eskari handiko produktuak ekoizteko egokia.12 hazbeteko substratuak. Hala ere, metodo honek erronka batzuk ere baditu, hala nola hazkuntza-tasa motelak eta tenperatura eta atmosfera zorrotz kontrolatzeko baldintza handiak.

CVD metodoa (lurrun-deposizio kimikoa):

CVD prozesuan, aitzindari gaseosoak (adibidez, SiCl₄ eta C₆H₆) deskonposatzen dira eta substratuan metatzen dira tenperatura altuetan pelikula bat sortzeko. PVTrekin alderatuta, CVD metodoak filmaren hazkuntza uniformeagoa eman dezake eta film meheko materialak metatzeko eta gainazaleko funtzionalizaziorako egokia da. CVD metodoak lodiera kontrolatzeko zailtasun batzuk baditu ere, oraindik ere asko erabiltzen da kristalen kalitatea eta substratuaren uniformetasuna hobetzeko.

B. Substratua mozteko eta leuntzeko teknikak

Kristalezko mozketa:

Tamaina handiko kristaletatik 12 hazbeteko substratuak moztea teknika konplexua da. Kristalak mozteko prozesuak tentsio mekanikoaren kontrol zehatza eskatzen du, ebaketa garaian substratuak pitzatuko edo mikropitzadurarik garatu ez dezan ziurtatzeko. Ebaketa-zehaztasuna hobetzeko, laser ebaketa-teknologia erabili ohi da, edo ultrasoinu eta doitasun handiko tresna mekanikoekin konbinatzen da ebaketa-kalitatea hobetzeko.

Leuntzea eta gainazalaren tratamendua:

Leunketa Kimiko Mekanikoa (CMP) funtsezko teknologia da substratuaren gainazaleko kalitatea hobetzeko. Prozesu honek substratuaren gainazaleko mikroakatsak kentzen ditu marruskadura mekanikoaren eta erreakzio kimikoen ekintza sinergikoen bidez, leuntasuna eta lautasuna bermatuz. Gainazaleko tratamenduak substratuaren distira hobetzeaz gain, gainazaleko akatsak murrizten ditu, eta, ondorioz, ondorengo gailuen errendimendua optimizatzen du.

C. Substratuaren akatsen kontrola eta kalitatearen ikuskapena

Akats motak:

Ohiko akatsaksilizio karburoko substratuakbesteak beste, dislokazioak, sare-akatsak eta mikroarraildurak. Akats horiek zuzenean eragin dezakete gailuen errendimendu elektrikoan eta egonkortasun termikoan. Hori dela eta, ezinbestekoa da akats horien agerpena zorrotz kontrolatzea substratuaren hazkuntzan, mozketan eta leuntzean. Dislokazioak eta sare-akatsak normalean kristalen hazkunde desegokitik edo ebaketa-tenperatura gehiegizkoetatik sortzen dira.

Kalitatearen ebaluazioa:

Substratuaren kalitatea bermatzeko, eskaneatzeko mikroskopia elektronikoa (SEM) eta indar atomikoaren mikroskopia (AFM) bezalako teknologiak erabili ohi dira gainazaleko kalitatea ikuskatzeko. Gainera, errendimendu elektrikoaren probek (eroankortasuna eta mugikortasuna, esaterako) substratuaren kalitatea gehiago ebaluatu dezakete.

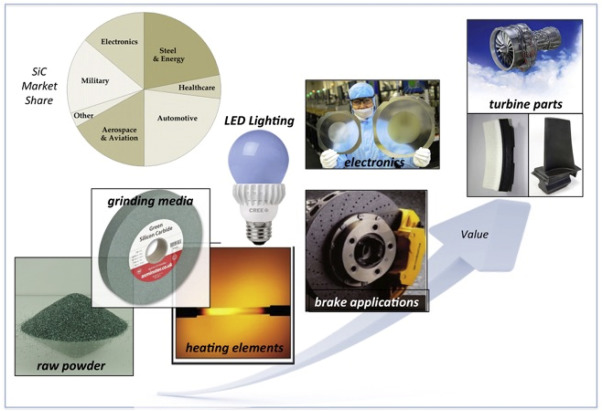

Zein eremutan aplikatzen dira 12 hazbeteko silizio-karburoko substratuak?

A. Potentzia Elektronika eta Potentzia Gailu Erdieroaleak

12 hazbeteko silizio karburoko substratuak oso erabiliak dira potentzia erdieroaleen gailuetan, bereziki MOSFET, IGBT eta Schottky diodoetan. Gailu hauek energiaren kudeaketa eraginkorrean, industria elikadura-iturrietan, bihurgailuetan eta ibilgailu elektrikoetan asko aplikatzen dira. SiC gailuen tentsio handiko tolerantzia eta etengailu-galera baxuaren ezaugarriek energia bihurtzeko eraginkortasuna nabarmen hobetzen dute, energia-galera murrizten dute eta energia berdeen teknologiak garatzea sustatzen dute.

B. Energia Berriak eta Ibilgailu Elektrikoak

Ibilgailu elektrikoetan, 12 hazbeteko silizio karburoko substratuek gidatzeko sistema elektrikoen eraginkortasuna hobetu dezakete eta bateria kargatzeko abiadura eta irismena hobetu dezakete. ren gaitasuna dela etasilizio karburozko materialaktentsio handiko eta maiztasun handiko seinaleak modu eraginkorrean kudeatzeko, ezinbestekoak dira ibilgailu elektrikoak kargatzeko guneetako abiadura handiko ekipoetan ere.

C. 5G Komunikazioak eta Maiztasun Handiko Elektronika

12 hazbeteko silizio karburoko substratuak, maiztasun handiko errendimendu bikainarekin, oso erabiliak dira 5G oinarrizko estazioetan eta maiztasun handiko RF gailuetan. Seinalearen transmisioaren eraginkortasuna nabarmen hobetu dezakete eta seinale-galera murrizten dute, 5G sareen abiadura handiko datu-transmisioa lagunduz.

D. Energiaren sektorea

Silizio karburoko substratuek aplikazio garrantzitsuak dituzte energia berriztagarrien esparruetan, hala nola inbertsore fotovoltaikoak eta energia eolikoa sortzeko. Energia bihurtzeko eraginkortasuna hobetuz, SiC gailuek energia-galera murriztu dezakete eta sare elektrikoko ekipoen egonkortasuna eta fidagarritasuna hobetu ditzakete.

Zeintzuk dira 12 hazbeteko silizio-karburoko substratuen erronkak eta botila-lepoak?

A. Fabrikazio-kostuak eta Eskala Handiko Ekoizpena

12 hazbeteko ekoizpen kostuasilizio karburozko obleakaltua izaten jarraitzen du, batez ere lehengaietan, ekipoen inbertsioetan eta teknologiaren ikerketan eta garapenean islatzen da. Eskala handiko ekoizpenaren erronka teknikoak nola gainditu eta unitateko fabrikazio kostuak murriztea funtsezkoa da silizio karburoaren teknologiaren hedapena sustatzeko.

B. Substratuaren akatsak eta kalitatearen koherentzia

12 hazbeteko substratuek ekoizpen abantailak dituzten arren, akatsak gerta daitezke oraindik kristalen hazkuntza, ebaketa eta leunketa prozesuetan, substratuaren kalitate ez-koherentea eraginez. Teknologia berritzaileen bidez akatsen dentsitatea murriztea eta kalitatearen koherentzia hobetzea da etorkizuneko ikerketen ardatza.

C. Ekipamenduen eta Teknologiaren eguneratzeen eskaria

Doitasun handiko mozteko eta leuntzeko ekipoen eskaria gero eta handiagoa da. Aldi berean, detekzio-teknologia berrietan oinarritutako substratuen kalitate-ikuskapen zehatza (esaterako, indar atomikoaren mikroskopia, elektroi-izpien miaketa, etab.) funtsezkoa da ekoizpenaren eraginkortasuna eta produktuaren kalitatea hobetzeko.

Semicorex-en aukera bat eskaintzen duguKalitate handiko obleakErdieroaleen industriaren eskakizun zorrotzei erantzuteko arreta handiz diseinatu da, edozein kontsulta baduzu edo xehetasun gehiago behar badituzu, ez izan zalantzarik gurekin harremanetan jartzeko.

Harremanetarako telefonoa: +86-13567891907

Posta elektronikoa: sales@semicorex.com