- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Zeintzuk dira SiC eta TaC estalduren aplikazioak erdieroaleen eremuan?

2024-11-18

Nola definitzen da erdieroaleen sektorea eta zeintzuk dira bere osagai nagusiak?

Erdieroaleen sektoreak, oro har, material erdieroaleen propietateak erabiltzeari egiten dio erreferentzia, erdieroaleen zirkuitu integratuak (IC), erdieroaleen pantailak (LCD/OLED panelak), erdieroaleen argiztapena (LED) eta erdieroaleen energia produktuak (fotovoltaikoak) erlazionatutako erdieroaleen fabrikazio prozesuen bidez. Zirkuitu integratuek sektore honen % 80 hartzen dute, beraz, hertsiki esanda, erdieroaleen industriak maiz aipatzen du bereziki IC industriara.

Funtsean, erdieroaleen fabrikazioa "substratu" baten gainean zirkuitu-egiturak sortzea eta zirkuitu hori kanpoko potentzia eta kontrol sistemetara konektatzea datza, hainbat funtzionalitate lortzeko. Substratuak, industrian erabiltzen den terminoa, Si edo SiC bezalako material erdieroaleez edo zafiro edo beira bezalako material ez-erdieroaleez egin daitezke. LED eta panelen industriak izan ezik, siliziozko obleak dira gehien erabiltzen diren substratuak. Epitaxiak substratuan film meheko material berri bat hazteko prozesuari egiten dio erreferentzia, ohiko materialak Si, SiC, GaN, GaAs eta abar izanik. Epitaxiak malgutasun handia eskaintzen die gailuen diseinatzaileei gailuaren errendimendua optimizatzeko, dopinaren lodiera bezalako faktoreak kontrolatuz. kontzentrazioa, eta geruza epitaxialaren profila, substratutik independentea. Kontrol hori dopinaren bidez lortzen da hazkunde epitaxialaren prozesuan.

Zerk osatzen du Erdieroaleen Fabrikazioko Front-end prozesua?

Front-end prozesua erdieroaleen fabrikazioaren zati teknikorik konplexuena eta kapital-intentsiboena da, prozedura berdinak behin baino gehiagotan errepikatzea eskatzen du, horregatik "prozesu zikliko" deritzo. Batez ere, garbiketa, oxidazioa, fotolitografia, akuafortea, ioi-inplantazioa, difusioa, errekostea, film meheen deposizioa eta leuntzea barne hartzen ditu.

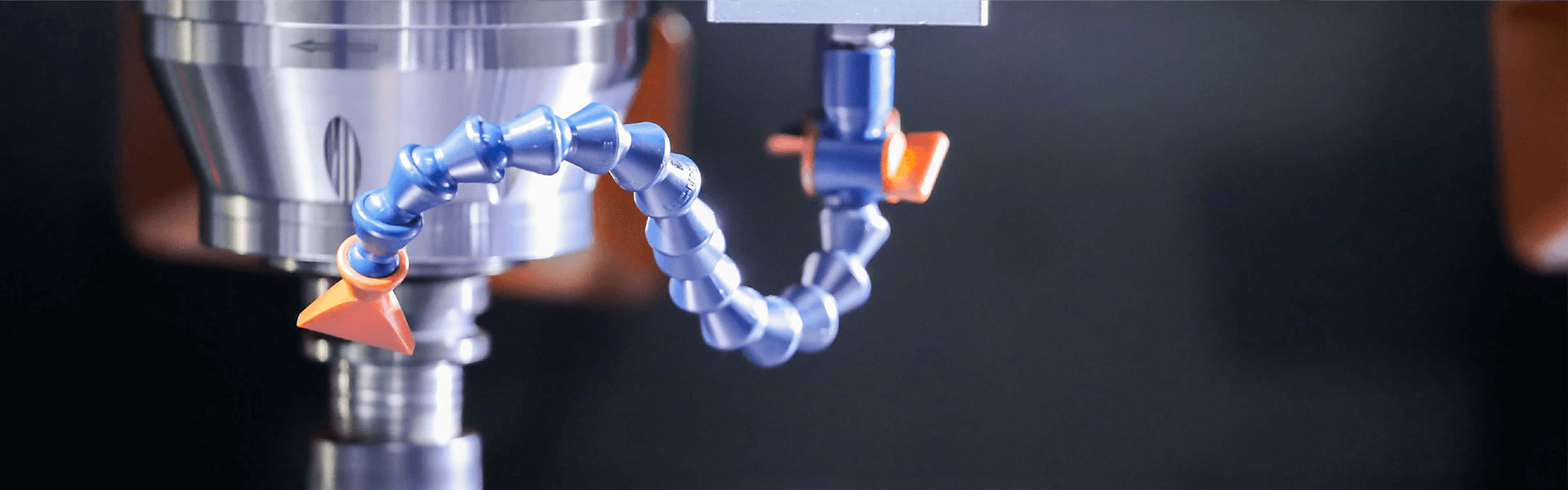

Nola babesten dituzte estaldurak erdieroaleen fabrikazio ekipoak?

Erdieroaleen fabrikazio-ekipoak tenperatura altuko ingurune korrosiboetan funtzionatzen du eta oso garbitasun handia eskatzen du. Beraz, ekipamenduaren barne osagaiak babestea funtsezko erronka da. Estaldura-teknologiak oinarrizko materialak hobetzen eta babesten ditu haien gainazaletan estaldura-geruza mehe bat osatuz. Egokitzapen horri esker, oinarrizko materialek ekoizpen-ingurune mutur eta konplexuagoak jasaten dituzte, tenperatura altuko egonkortasuna, korrosioarekiko erresistentzia, oxidazioarekiko erresistentzia hobetuz eta bizi-iraupena luzatuz.

Zergatik daSiC estalduraEsanguratsua siliziozko substratuaren fabrikazioan?

Silizio kristalezko hazteko labeetan, 1500 °C inguruko tenperatura altuko silizio-lurrunak grafitoa edo karbono-karbono materialaren osagaiak nabarmen herdoil ditzake. Garbitasun handiko bat aplikatzeaSiC estalduraosagai horien gainean silizio-lurruna modu eraginkorrean blokeatu eta osagaien bizitza luzatzen dute.

Siliziozko obleen erdieroaleen ekoizpen-prozesua konplexua da, urrats ugari barne hartzen dituena, kristalen hazkuntza, siliziozko obleen eraketa eta hazkunde epitaxiala lehen faseak izanik. Kristalaren hazkuntza da siliziozko obleen ekoizpenaren oinarrizko prozesua. Kristal bakarreko prestaketa-fasean, parametro tekniko erabakigarriak zehazten dira, hala nola obleen diametroa, kristalaren orientazioa, dopinaren eroankortasun-mota, erresistentzia-tartea eta banaketa, karbono- eta oxigeno-kontzentrazioa eta sare-akatsak. Kristal bakarreko silizioa Czochralski (CZ) metodoa edo Float Zone (FZ) metodoa erabiliz prestatzen da normalean. CZ metodoa da gehien erabiltzen dena, siliziozko kristal bakarren %85 inguru hartzen baitu. 12 hazbeteko siliziozko obleak CZ metodoa erabiliz soilik ekoitzi daitezke. Metodo honek purutasun handiko polisiliziozko materiala kuartzozko arragoa batean jartzea dakar, purutasun handiko gas geldoaren babespean urtzea eta, ondoren, kristal bakarreko silizio hazi bat urtzean sartzea. Hazia gora ateratzen den heinean, kristala siliziozko haga monokristalino batean hazten da.

Nola dagoTaC estalduraPVT metodoekin eboluzionatzen ari zara?

SiC-ren berezko ezaugarriek (Si:C=1:1 fase likidorik eza presio atmosferikoan) kristal bakarreko hazkuntza zaila egiten dute. Gaur egun, metodo nagusiak honako hauek dira: Lurrun Garraio Fisikoa (PVT), Tenperatura Handiko Lurrun Kimikoen Deposizioa (HT-CVD) eta Fase Likidoaren Epitaxia (LPE). Horien artean, PVT da gehien onartutakoa, bere ekipamendu eskakizun baxuagoengatik, prozesu sinpleagoagatik, kontrolagarritasun sendoagatik eta ezarritako industria-aplikazioengatik.

PVT metodoak tenperatura axial eta erradialen eremuen kontrola ahalbidetzen du, isolamendu termikoko baldintzak doituz, grafitozko arragoatik kanpo. SiC hautsa grafitozko arragoaren behealde beroagoan jartzen da, eta SiC haziaren kristala goiko aldean finkatzen da. Hautsaren eta haziaren arteko distantzia zenbait hamarnaka milimetrotan kontrolatzen da normalean hazten ari den SiC kristalaren eta hautsaren arteko kontaktua saihesteko. Berokuntza-metodo desberdinak erabiliz (indukzioa edo erresistentzia-berokuntza), SiC hautsa 2200-2500 °C-ra berotzen da, jatorrizko hautsa sublimatu eta gas-osagaietan deskonposatuz, hala nola Si, Si2C eta SiC2. Gas hauek hazi-kristalaren muturreraino garraiatzen dira konbekzioz, non SiC kristalizatzen den, kristal bakarreko hazkuntza lortuz. Hazkunde-tasa tipikoa 0,2-0,4 mm/h da, 7-14 egun behar dira 20-30 mm-ko kristalezko lingote bat hazteko.

PVT-n hazitako SiC kristaletan karbono-inklusioen presentzia akats-iturri esanguratsua da, mikrohodi eta akats polimorfikoetan laguntzen dutenak, SiC kristalen kalitatea hondatzen dutenak eta SiCn oinarritutako gailuen errendimendua mugatzen dutenak. Orokorrean, SiC hautsaren grafitizazioa eta karbono ugariko hazkunde-fronte bat karbono-inklusioen iturri ezagunak dira: 1) SiC hautsaren deskonposizioan, Si lurruna gas fasean metatzen da, C fase solidoan kontzentratzen den bitartean, hautsaren karbonizazio larria dakar. hazkuntzan berandu. Hautseko karbono partikulek grabitatea gainditu eta SiC lingotean barreiatzen direnean, karbono-inklusioak sortzen dira. 2) Si-aberasten diren baldintzetan, Si-ren gehiegizko lurrunak grafitozko arragoaren hormarekin erreakzionatzen du, SiC geruza mehe bat osatuz, erraz deskonposa daitekeen karbono partikulatan eta Si duten osagaietan.

Bi ikuspegik gai hauei aurre egin diezaiekete: 1) Oso karbonizatutako SiC hautsaren karbono-partikulak hazten direnean iragazi. 2) Saihestu Si lurrunak grafitozko arragoaren horma korroditzea. Karburo askok, hala nola, TaC, 2000 °C-tik gora egonkor funtziona dezakete eta azido, alkali, NH3, H2 eta Si lurrunen korrosio kimikoa jasan dezakete. SiC obleen kalitate-eskaerak gero eta handiagoak direnez, SiC kristalen hazkuntza teknologian TaC estalduren aplikazioa aztertzen ari da industrialki. Ikerketek erakusten dute PVT hazkuntzako labeetan TaC estalitako grafitoaren osagaiak erabiliz prestatutako SiC kristalak puruagoak direla, akatsen dentsitatea nabarmen murriztuz, kristalaren kalitatea nabarmen hobetuz.

a) PorotsuaTaC edo TaC estalitako grafito porotsua: Karbono partikulak iragazten ditu, kristalera hedatzea eragozten du eta aire-fluxu uniformea bermatzen du.

b)TaC estalitaeraztunak: Si lurruna isolatu grafitozko arragoaren horman, Si lurrunaren bidez arragoa hormaren korrosioa saihestuz.

c)TaC estalitafluxu-gidak: Si lurruna isolatu grafitozko arragoaren hormatik aire-fluxua hazi-kristalera zuzentzen duzun bitartean.

d)TaC estalitahazi-kristalen euskarriak: Si lurruna isolatu arragoaren goiko estalkitik, goiko estalkiaren korrosioa saihesteko.

Nola egiten duCVD SiC estalduraOnura GaN Substrate Fabrikazioan?

Gaur egun, GaN substratuen ekoizpen komertziala zafiroaren substratu batean buffer geruza (edo maskara geruza) sortzearekin hasten da. Hidrogeno-lurrun-fasearen epitaxia (HVPE) buffer-geruza honetan GaN film bat azkar hazteko erabiltzen da, eta ondoren bereizi eta leuntzen dira GaN substratu aske bat lortzeko. Nola funtzionatzen du HVPE-k presio atmosferikoko kuartzozko erreaktoreen barruan, tenperatura baxuko zein altuko erreakzio kimikoetarako behar dituen baldintzak kontuan hartuta?

Tenperatura baxuko eremuan (800-900°C), HCl gaseosoak Ga metalikoarekin erreakzionatzen du GaCl gaseosoa sortzeko.

Tenperatura altuko eremuan (1000-1100 °C), GaCl gaseosoak NH3 gaseosoarekin erreakzionatzen du GaN kristal bakarreko filma sortzeko.

Zeintzuk dira HVPE ekipoen egitura-osagaiak, eta nola babesten dira korrosiotik? HVPE ekipamendua horizontala edo bertikala izan daiteke, galio-ontzia, labearen gorputza, erreaktorea, gasaren konfigurazio sistema eta ihes-sistema bezalako osagaiez osatuta. Grafitozko erretiluak eta hagaxkak, NH3-rekin kontaktuan jartzen direnak, korrosioa jasan dezakete eta babestu daitezke.SiC estaldurakalteak saihesteko.

Zein da CVD Teknologiak GaN Epitaxien Fabrikazioarekiko?

Gailu erdieroaleen arloan, zergatik da beharrezkoa obleen substratu jakin batzuetan geruza epitaxialak eraikitzea? Adibide tipiko batek LED urdin-berdeak ditu, GaN epitaxial geruza eskatzen dutenak zafiroaren substratuetan. MOCVD ekipamendua ezinbestekoa da GaN epitaxia ekoizteko prozesuan, hornitzaile nagusiak AMEC, Aixtron eta Veeco Txinan izanik.

Zergatik ezin dira substratuak zuzenean jarri metal edo oinarri soiletan deposizio epitaxialean MOCVD sistemetan? Gas-fluxuaren norabidea (horizontala, bertikala), tenperatura, presioa, substratuaren finkapena eta hondakinen kutsadura bezalako faktoreak kontuan hartu behar dira. Horregatik, substratuei eusteko poltsikodun suszeptore bat erabiltzen da, eta deposizio epitaxiala CVD teknologiaren bidez egiten da poltsiko horietan jarritako substratuetan. Thesusceptor SiC estaldura duen grafitozko oinarria da.

Zein da GaN epitaxiaren oinarrizko erreakzio kimikoa, eta zergatik da funtsezkoa SiC estalduraren kalitatea? Nukleoaren erreakzioa NH3 + TMGa → GaN + azpiproduktuak da (1050-1100 °C gutxi gorabehera). Dena den, NH3 termikoki deskonposatzen da tenperatura altuetan, hidrogeno atomikoa askatuz, zeinak biziki erreakzionatzen du grafitoko karbonoarekin. NH3/H2-k 1100 °C-tan SiC-rekin erreakzionatzen ez duenez, SiC estalduraren erabateko kapsulazioa eta kalitatea funtsezkoak dira prozesuan.

SiC epitaxiaren fabrikazioaren arloan, nola aplikatzen dira estaldurak erreakzio-ganbera mota nagusietan?

SiC material politipiko tipikoa da 200 kristal egitura ezberdin baino gehiago dituena, horien artean 3C-SiC, 4H-SiC eta 6H-SiC dira ohikoenak. 4H-SiC gailu nagusietan gehien erabiltzen den kristal-egitura da. Kristalaren egituran eragina duen faktore esanguratsu bat erreakzio-tenperatura da. Atalase zehatz batetik beherako tenperaturak beste kristal forma batzuk sortzen ditu. Erreakzio-tenperatura optimoa 1550 eta 1650 °C artekoa da; 1550 °C-tik beherako tenperaturek 3C-SiC eta beste egitura batzuk eman ditzakete. Hala ere, 3C-SiC normalean erabiltzen daSiC estaldurak, eta 1600 °C inguruko erreakzio tenperatura 3C-SiC-ren mugatik gertu dago. TaC estalduren gaur egungo aplikazioa kostu arazoek mugatzen duten arren, epe luzera,TaC estaldurakSiC epitaxial ekipoetan SiC estaldurak pixkanaka ordezkatzea espero da.

Gaur egun, hiru CVD sistema mota nagusi daude SiC epitaxirako: horma bero planetarioa, horma bero horizontala eta horma bero bertikala. Horma beroko CVD sistema planetarioaren ezaugarria da lote bakarrean hainbat oblea hazteko gaitasuna duelako, produkzio-eraginkortasun handia lortuz. Horma beroko CVD sistema horizontalak normalean ostia bakarreko eta tamaina handiko hazkuntza-sistema dakar gasaren flotagailuaren errotazioaren bidez, eta horrek obleen barneko zehaztapen bikainak errazten ditu. Horma beroko CVD sistema bertikalak batez ere abiadura handiko biraketa du kanpoko oinarri mekaniko batek lagunduta. Muga-geruzaren lodiera modu eraginkorrean murrizten du erreakzio-ganberaren presio txikiagoa mantenduz, eta, horrela, hazkunde epitaxiala hobetzen du. Gainera, bere ganberaren diseinuak SiC partikulen deposizioa ekar dezakeen goiko horma falta du, partikula erortzeko arriskua minimizatuz eta akatsen kontrolean berezko abantaila bat eskainiz.

Tenperatura handiko prozesamendu termikorako, zer aplikazio dituCVD SiCHodi Labe Ekipamenduan?

Hodi-labe-ekipoak oso erabiliak dira erdieroaleen industrian oxidazioa, difusioa, film meheen hazkuntza, errekustea eta aleazioa bezalako prozesuetan. Bi mota nagusi daude: horizontala eta bertikala. Gaur egun, IC industriak hodi bertikalak erabiltzen ditu batez ere. Prozesuaren presioaren eta aplikazioaren arabera, hodi-labe-ekipoak presio atmosferikoko labeetan eta presio baxuko labeetan sailka daitezke. Presio atmosferikoko labeak difusio termikoko doping, film meheen oxidaziorako eta tenperatura altuko errekuzitzeko erabiltzen dira batez ere, eta presio baxuko labeak film mehe mota ezberdinen (adibidez, LPCVD eta ALD) hazteko diseinatuta daude. Hainbat tutu-labe-ekipamenduen egiturak antzekoak dira, eta malgutasunez konfiguratu daitezke difusioa, oxidazioa, annealing, LPCVD eta ALD funtzioak behar bezala betetzeko. Garbitasun handiko SiC hodi sinterizatuak, SiC obleak eta SiC estaldura-hormak funtsezko osagaiak dira hodi-labe-ekipoen erreakzio-ganberaren barruan. Bezeroen eskakizunen arabera, gehigarri batSiC estaldurageruza SiC zeramika sinterizatuen gainazalean aplika daiteke errendimendua hobetzeko.

Silizio granular fotovoltaikoaren fabrikazioaren arloan, zergatik daSiC estalduraRol funtsezko bat jokatzen?

Polisilizioa, metalurgiko-mailako siliziotik (edo industria-siliziotik) eratorria, erreakzio fisiko eta kimiko batzuen bidez araztutako material ez metalikoa da, % 99,9999 (6N) gainditzen duen silizio-edukia lortzeko. Eremu fotovoltaikoan, polisilizioa obleak, zelulak eta moduluetan prozesatzen dira, azken finean energia fotovoltaikoko sistemetan erabiltzen direnak, eta polisilizioa industria fotovoltaikoaren katearen goranzko osagai erabakigarria da. Gaur egun, bi bide teknologiko daude polisilicioa ekoizteko: Siemens eraldatutako prozesua (hagatz-itxurako silizioa ematen duena) eta silanozko ohantze fluidizatuaren prozesua (silizio granularra ematen duena). Aldatutako Siemens prozesuan, purutasun handiko SiHCl3 purutasun handiko hidrogenoaren bidez murrizten da purutasun handiko silizio-nukleo batean 1150 °C inguruan, eta ondorioz silizio-nukleoan polisiliziozko metaketa sortzen da. Silanozko ohe fluidizatuko prozesuak SiH4 erabiltzen du silizio iturri gisa eta H2 gas eramaile gisa, SiCl4 gehituz SiH4 termikoki deskonposatzeko ohe fluidizatuko erreaktore batean, 600-800 °C-tan, polisilizio granularra ekoizteko. Aldatutako Siemens prozesuak polisiliziozko ekoizpen-bide nagusia izaten jarraitzen du bere ekoizpen-teknologia heldu samarra dela eta. Hala ere, GCL-Poly eta Tianhong Reike bezalako enpresek silizio pikorren teknologia aurreratzen jarraitzen dutenez, silano ohe fluidizatuaren prozesuak merkatu kuota lor dezake bere kostu txikiagoagatik eta karbono aztarna murriztuagatik.

Produktuen garbitasunaren kontrola historikoki ohe fluidizatuaren prozesuaren puntu ahula izan da, eta hori da Siemens prozesua gainditu ez izanaren arrazoi nagusia kostu abantaila handiak izan arren. Hornigaiak silano ohe fluidizatuaren prozesuko egitura eta erreakzio-ontzi nagusi gisa balio du, erreaktorearen metalezko oskola tenperatura altuko gasek eta materialek higaduratik eta higaduratik babesten du, materialaren tenperatura isolatzen eta mantentzen duten bitartean. Lan-baldintza gogorrak eta silizio granularrarekin zuzeneko kontaktua direla eta, estaldura-materialak garbitasun handia, higadura erresistentzia, korrosioarekiko erresistentzia eta indar handia izan behar ditu. Material arruntak grafitoa dira aSiC estaldura. Dena den, benetako erabileran, estaldurak zuritu edo pitzatuz gero, silizio pikortsuaren karbono-edukiaren gehiegizko edukia eragiten dute, eta ondorioz, grafitozko estaldurak bizi-iraupen laburra izaten dute eta aldizka ordezkatu beharra dago, kontsumigarri gisa sailkatuz. SiC estalitako ohe fluidizatuen estaldurako materialei lotutako erronka teknikoek eta haien kostu handiek silanozko ohe fluidizatuaren prozesua merkatuan hartzea oztopatzen dute eta aplikazio zabalagorako zuzendu behar dira.

Zein aplikaziotan erabiltzen da grafitozko estaldura pirolitikoa?

Grafito pirolitikoa karbono-material berri bat da, garbitasun handiko hidrokarburoz osatua, 1800 °C eta 2000 °C arteko labearen presioetan kimikoki lurrunetan metatutako hidrokarburoez osatua, eta, ondorioz, oso kristalografikoki orientatutako karbono pirolitikoa sortzen da. Dentsitate handiko (2,20 g/cm³), purutasun handiko eta propietate termiko, elektriko, magnetiko eta mekaniko anisotropikoak ditu. 10 mmHg-ko hutsunea mantentzen du, gutxi gorabehera 1800 °C-tan ere, aplikazio potentzial zabala aurkituz aeroespaziala, erdieroaleak, fotovoltaikoak eta tresna analitikoak bezalako eremuetan.

LED gorri-horia epitaxian eta zenbait eszenatoki berezitan, MOCVD sabaiak ez du SiC estaldura babesik behar eta, horren ordez, grafito pirolitikoko estaldura-soluzio bat erabiltzen du.

Elektroi-sorta lurruntzeko aluminiorako arragoek dentsitate handia, tenperatura altuko erresistentzia, shock termikoen erresistentzia ona, eroankortasun termiko handia, hedapen termiko koefiziente baxua eta azido, alkali, gatz eta erreaktibo organikoen korrosioarekiko erresistentzia behar dituzte. Grafito pirolitikoen estaldurak grafitozko arragoa duen material bera partekatzen duenez, tenperatura altuko eta baxuko zikloak jasan ditzake, grafitozko arragoaren iraupena luzatuz.**